ファクトリーオートメーション(FA)システム構成

ファクトリーオートメーション(FA)では、スムーズな自動化を実現するためにシステムを構築するという事が前提です。

ここでは、ファクトリーオートメーションにおいて重要なシステム構成について紹介しています。

システム構成

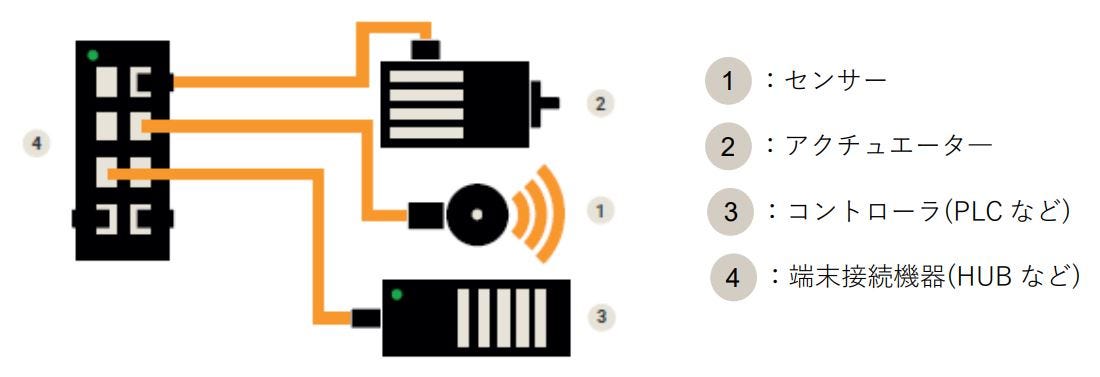

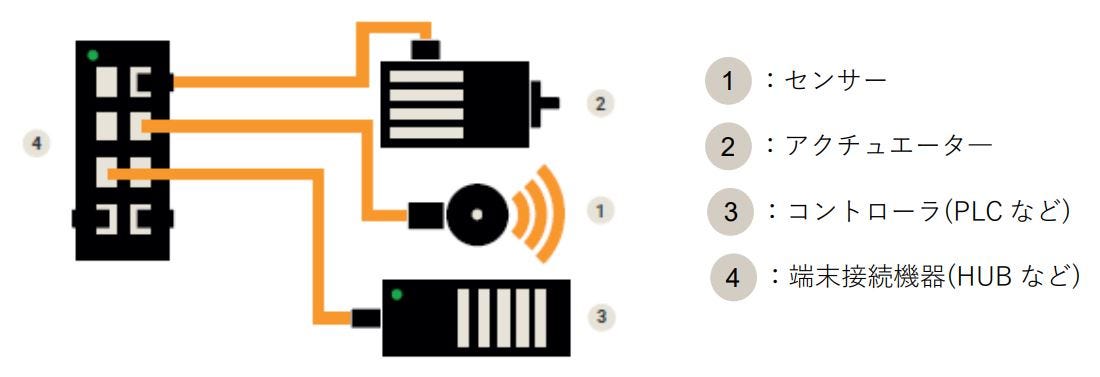

ファクトリーオートメーション(FA)のシンプルなシステムコンフィグレーション(システム構成)は、下図に示すように、センサー、アクチュエータ、コントローラ、端末接続機器で構成されます。

センサー

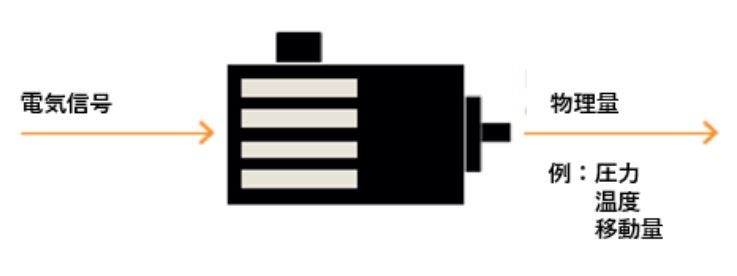

センサーとは、アナログ(機械的、化学的、熱的、磁気的、又は光学的)の物理量をキャプチャし、それをアナログ及びデジタルの電気信号(アナログ信号/デジタル信号)に変換する測定デバイスです。

センサーは、信号の種類、測定原理、目的、測定量によって使い分けします。

センサーの特性:

- 信号種類:アナログ信号/デジタル信号

- 測定原理:光学、静電容量、熱など

[シンプルなセンサーの仕組み]

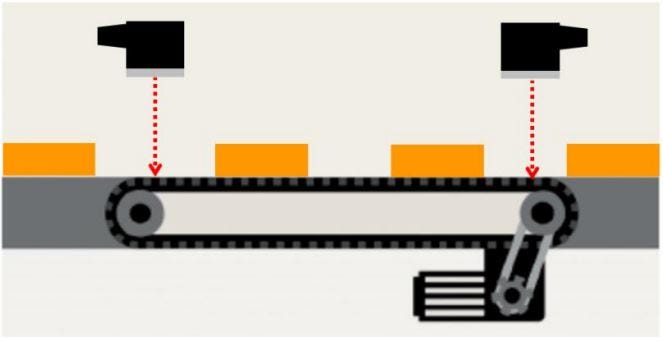

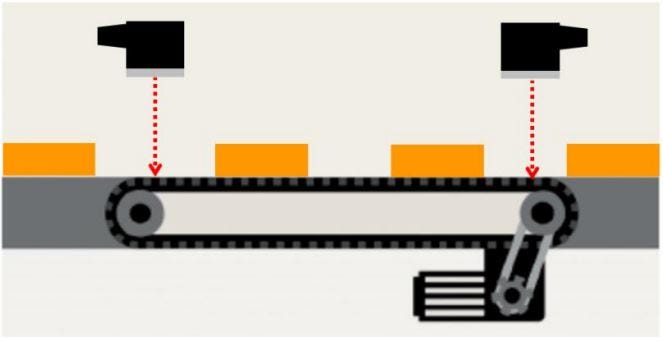

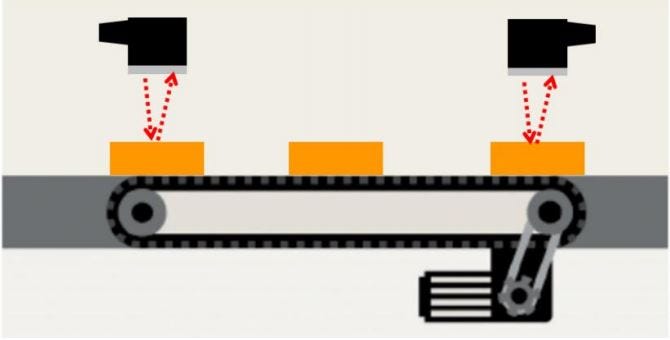

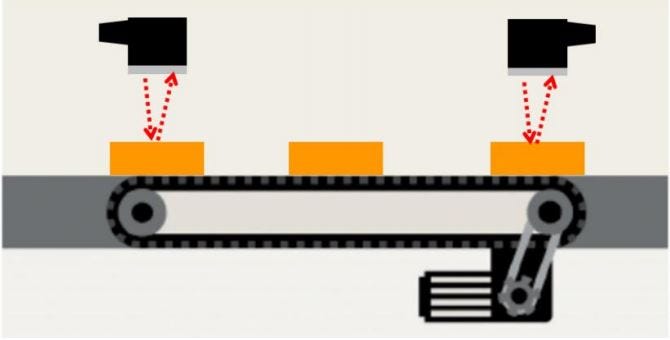

ここでは、反射型の光電センサーが取り付けられたシンプルなコンベアで解説します。

センサーは反射により、ワークピースがコンベアの適切な場所にあるか検出します。

光電センサーの下にワークピースがない場合、センサーの光軸が反射しません。

→センサーは、「ワークピースはない」という電気信号を上位に送信

一方、光軸センサーの下にワークピースがある場合(センサー下を通過した場合)、センサーの光軸がワークピースの上部で反射します。

→センサーは、「ワークピースはある」という電気信号を上位に送信

[シンプルなセンサーとスマートセンサー]

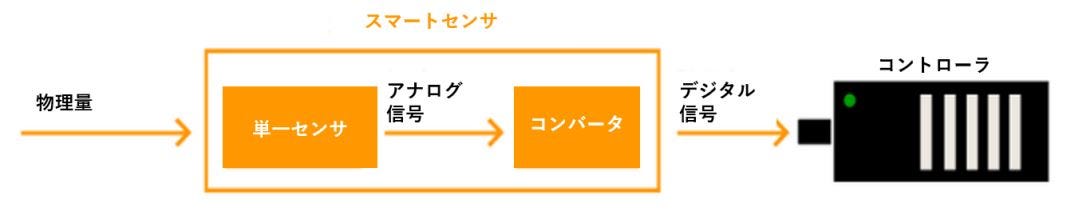

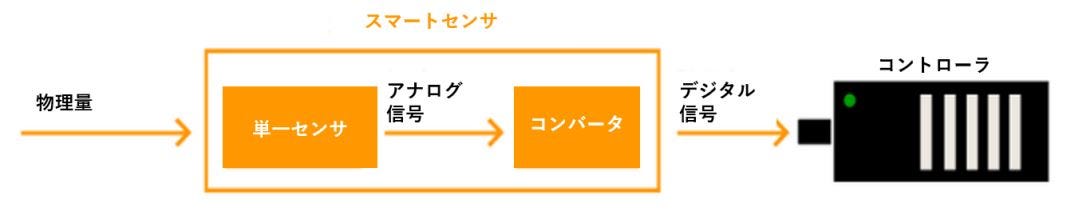

[シンプルなセンサー]

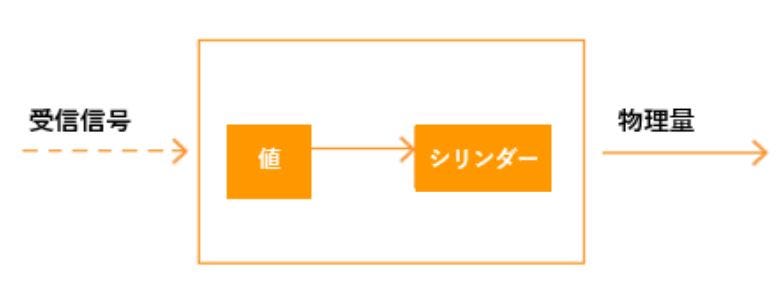

物理量からアナログ測定信号を生成します。次に、この信号をコンバーターで準備し、コントローラ(PLCなど)で更に処理する必要があります。

[スマートセンサー](インテリジェントセンサー)

スマートセンサーは、測定量を記録するだけでなく、事前定義された機能に従い準備・処理し、デジタル情報として出力できるという利点があります。

「スマート」なセンサーは、この通りコントローラと直接通信できます。

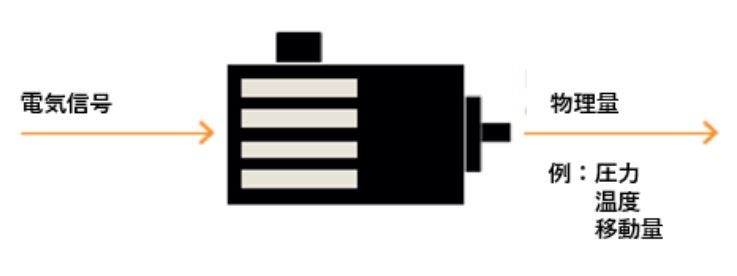

アクチュエータ

アクチュエータとは、動作原理がセンサーの逆で、コントローラからの電気信号を物理量に変換する駆動装置です。アクチュエータに入力される電気信号は、圧力、音、温度、動作、などに変換されます。

センサーと同様に、アクチュエータも様々なタイプに区別されます。アクチュエータは、使用される変換プロセスに応じて、電気機械式、電磁式、空気圧式、油圧式、又はその他の形式に分類されます(例:モーター、空気圧バルブ、油圧/エアシリンダ、電磁バルブなど)。

ここでは、いくつかの例で解説します。

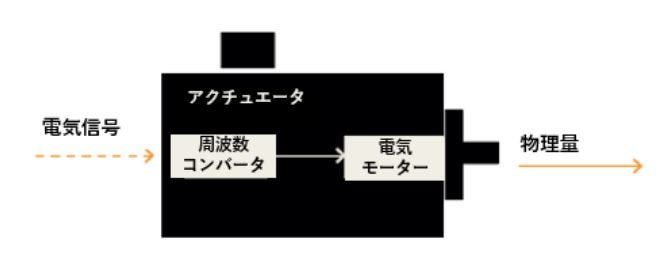

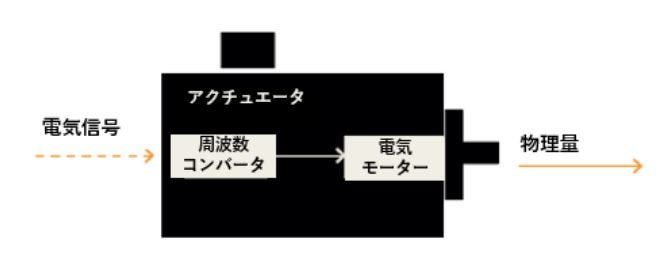

[モーター(電気機械式アクチュエータ)]

電気機械式アクチュエータ、いわゆるモーターでは、電気信号はドライブ/コントローラによって周波数変換器に送信されます。 信号には、回転速度の目標値が含まれています。周波数変換器は信号を受信し、電気モーターに必要な電流を供給します。

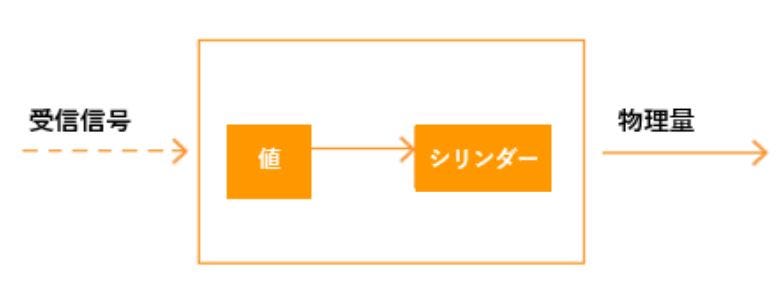

[空気圧式アクチュエータ]

空気圧アクチュエータ、いわゆるエアシリンダでは、電気信号はコントローラによってシリンダバルブに送信されます。バルブは、任意の電圧に応じて開閉するソレノイドによって機能します。バルブを開くと、圧縮空気がシリンダーを通って流れ、シリンダーが伸びます。バルブを閉じると、シリンダー内の空気が逃げ、シリンダーが再び収縮します。

自動ブレーキがこの仕組みを用いています。ブレーキは、圧縮空気がある場合にのみ開きます。それ以外の場合は、ブレーキ操作は自動的に実行されます。

コントローラ(PLC)

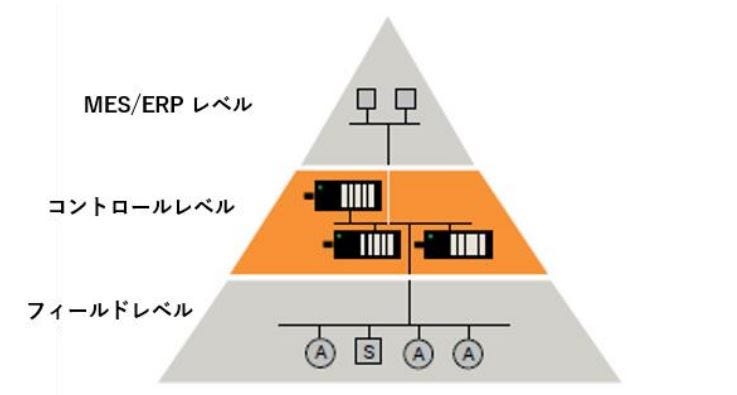

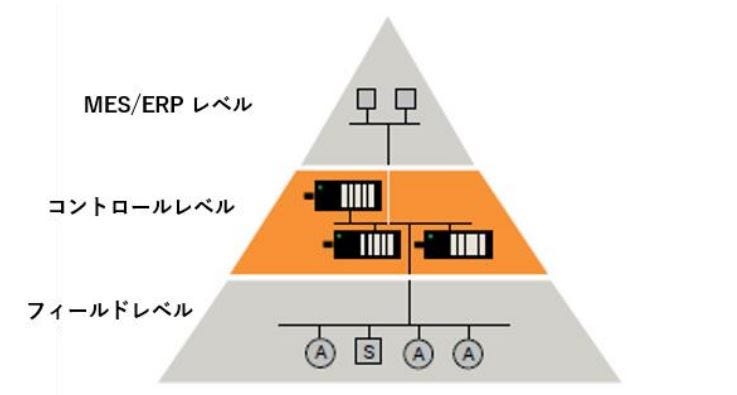

PLC(プログラマブル・ロジック・コントローラ)の機能は、生産ラインのプロセスやサブプロセスを制御することです。そのため、可能な限りプロセスに近い位置に配置されます。センサー / アクチュエータがPLCに隣接して配置される場合、PLCに直接接続されます。

コントローラと距離のあるセンサー / アクチュエータは、通常、フィールドバスを介してPLCに接続されます。複数のサブプロセスがある大規模な生産ラインシステムなどでは、サブプロセス毎に個別のPLCが使用され、相互にネットワーク化されます。

下図のオートメーションピラミッドに示されるように、コントロールレベルは、フィールドレベルとMES / ERPレベルの間に位置しています。

コントローラの場合、この位置にあることで、以下2点を担っています。

- フィールドレベルでセンサー及びアクチュエータを使用したプロセス又はサブプロセスの制御。

- 資材管理、生産量管理のため、MES / ERPレベルとの調整。機械の注文処理状況や再び利用可能になる時間の予測などを判断できます。

[PLCの構造]

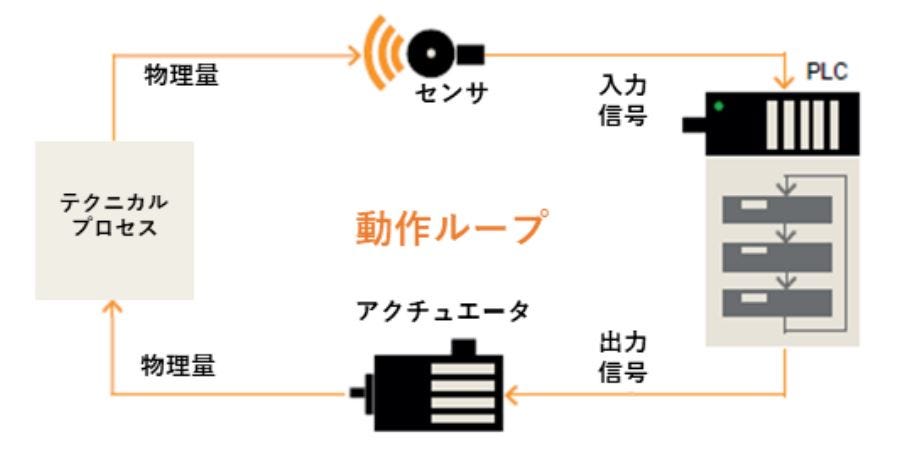

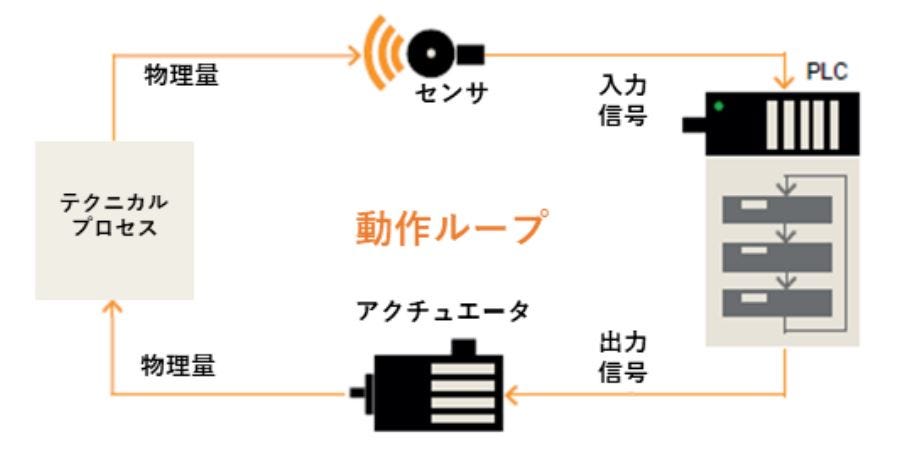

PLCのタイプに応じて、入力・出力数、処理ユニットが異なります。従来のPLCはサイクルベースです。つまり、シーケンスは内部で絶えず繰り返され、システムは、入力―関数―出力モデルに従って動作します。下図に一般的な動作ループを開設します。

制御の原理は、温度設定をするための切替えスイッチ、温度センサー、コントロールユニット及びファンで構成されるファン制御によって説明できます。

動作ループ

- PLC(コントローラ)は、センサーから入力信号を受信します。

- 受信した信号は、関数により事前定義されたロジック(PLCラダープログラム)により処理されます。

- ロジックに基づき、PLC(コントローラ)はアクチュエータごとに適切な信号を出力します。

- プロセス伝達の後、処理は初めから繰り返されます(PLCはセンサーから入力信号を受信します)。

ここでは、ファクトリーオートメーション(FA)におけるシステム構成の基礎的な知識を紹介しました。

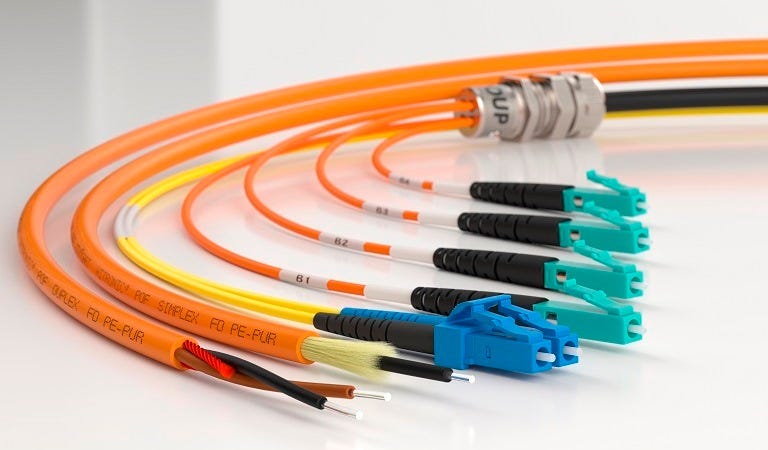

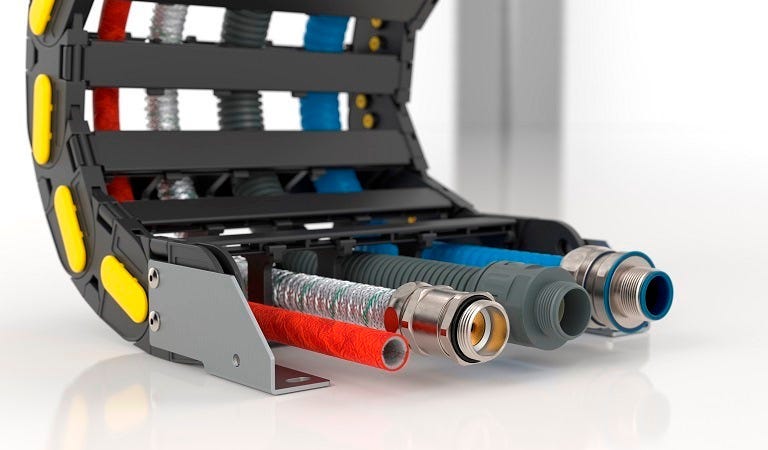

弊社では、このような自動化システムにおけるケーブル・ケーブルグランド・コネクタ・ハーネスなどの分野で最適なソリューションを提供しております。